Qualité supérieure pour les gros volumes

G5

5 axes interpolés en continu.

Usinages à sec et humides.

Développée spécifiquement pour le secteur italien de la prothèse dentaire, composé de nombreux laboratoires relativement petits, c’est la machine universelle, capable de fabriquer n’importe quel produit (couronnes, bridges, modèles, bridges vissés, piliers, barres de connexion, attachements, gabarits chirurgicaux, etc. .) dans tous les matériaux (cire, PMMA, résines diverses, composite, dioxyde de zirconium et oxyde d’aluminium pré-frittés, hydroxyapatite, titane (gr2 et gr5), alliage Cr-Co.

- Découvrez la G5

- Fonctionnalités gagnantes

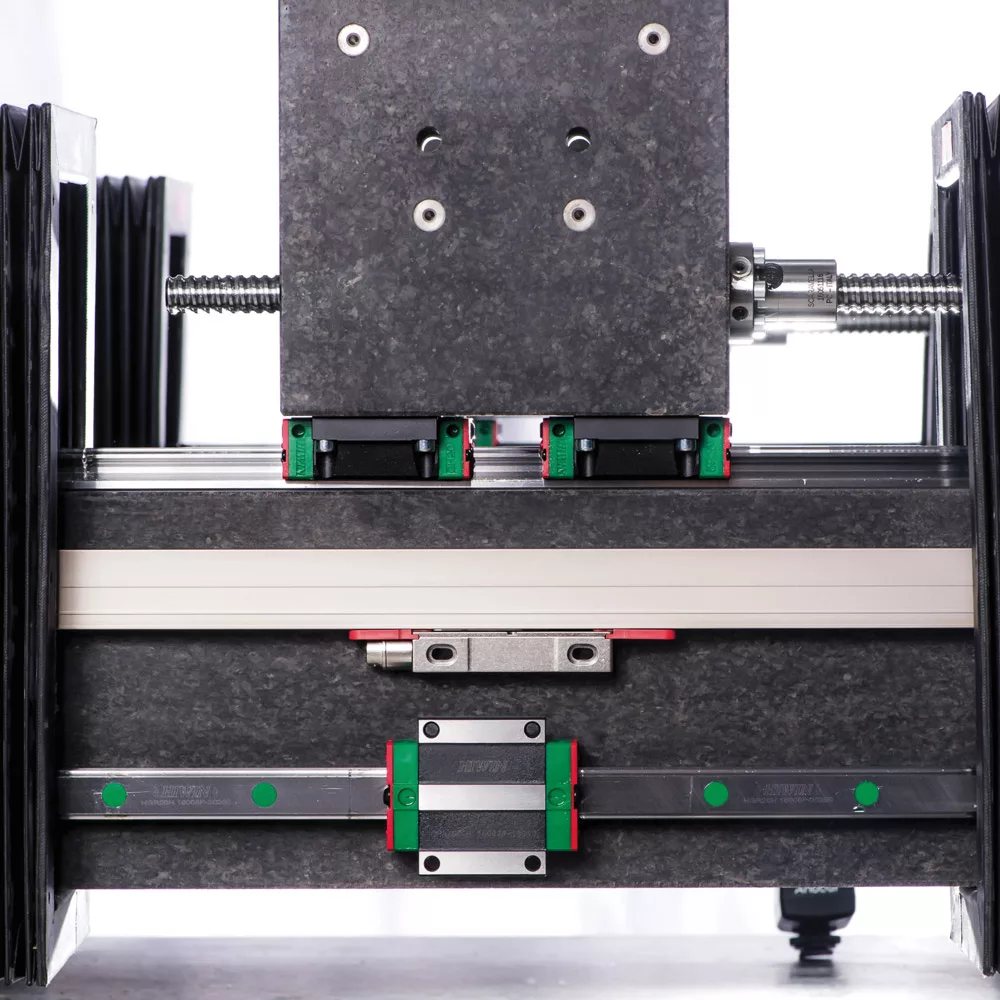

- Structure en granit

- Manipulation cône

- Usinages

Base en granit

5 axes en continu

Usinages à sec et humides

Magasin d'outils à 19 positions

Moteurs sans balais à commande électronique

- Précision

- Reproductibilité

- Matériaux exploitables

Fraiseuse universelle pour le secteur de la prothèse dentaire.

Fonctionnalités gagnantes

Préparée pour le fraisage 24 heures sur 24, 7 jours sur 7, la structure du G5 est solide et surdimensionnée pour supporter toutes les contraintes et la charge de travail d’un grand centre de fraisage.

Broche 2,1 kW de puissance maximale à 50 000 tr/min

Supports en granit sur les trois axes cartésiens

Règles Optiques Heidenhain sur les 3 axes cartésiens

Les règles optiques mesurent la position réelle des axes avec une précision de 1 micron (0,001 mm).

Système libre et ouvert

Fabriquée pour durer

La seule avec du granit sur les trois axes

La G5 est la seule fraiseuse pour le secteur dentaire à posséder non seulement la base mais les 3 axes cartésiens en granit noir d’Afrique du Sud (travaillé en Italie), gage de précision et de stabilité dans le temps.

- Stabilité dimensionnelle élevée : matériau exempt de contraintes internes

- Stabilité thermique élevée : coefficient de dilatation linéaire très inférieur à celui de la fonte et de l’acier

- Haute résistance à l’usure

Fabriquée pour durer

Granit : pour assurer la reproductibilité et la durabilité

- Plus dur que l’acier trempé (6-7 sur l’échelle de Mohs)

- Résistance aux acides et à l’oxydation ; isolant non magnétique et électrique

- Matrice granulaire qui absorbe les vibrations et n’a pas de fréquence de résonance élevée

- Ce matériau, que Dental Machine utilise sur les 3 axes cartésiens, confère aux machines plus de précision, de stabilité et de durabilité

Réduction maximale des vibrations

Tout outil qui traite des matériaux durs (comme le cobalt-chrome, le titane, etc.) produit une large gamme de vibrations ; certains d’entre elles peuvent faire résonner la structure de support, avec une perte de précision, une plus grande consommation d’outils et une usure des pièces de la machine au fil du temps. L’utilisation du granit résout ce problème à la racine.

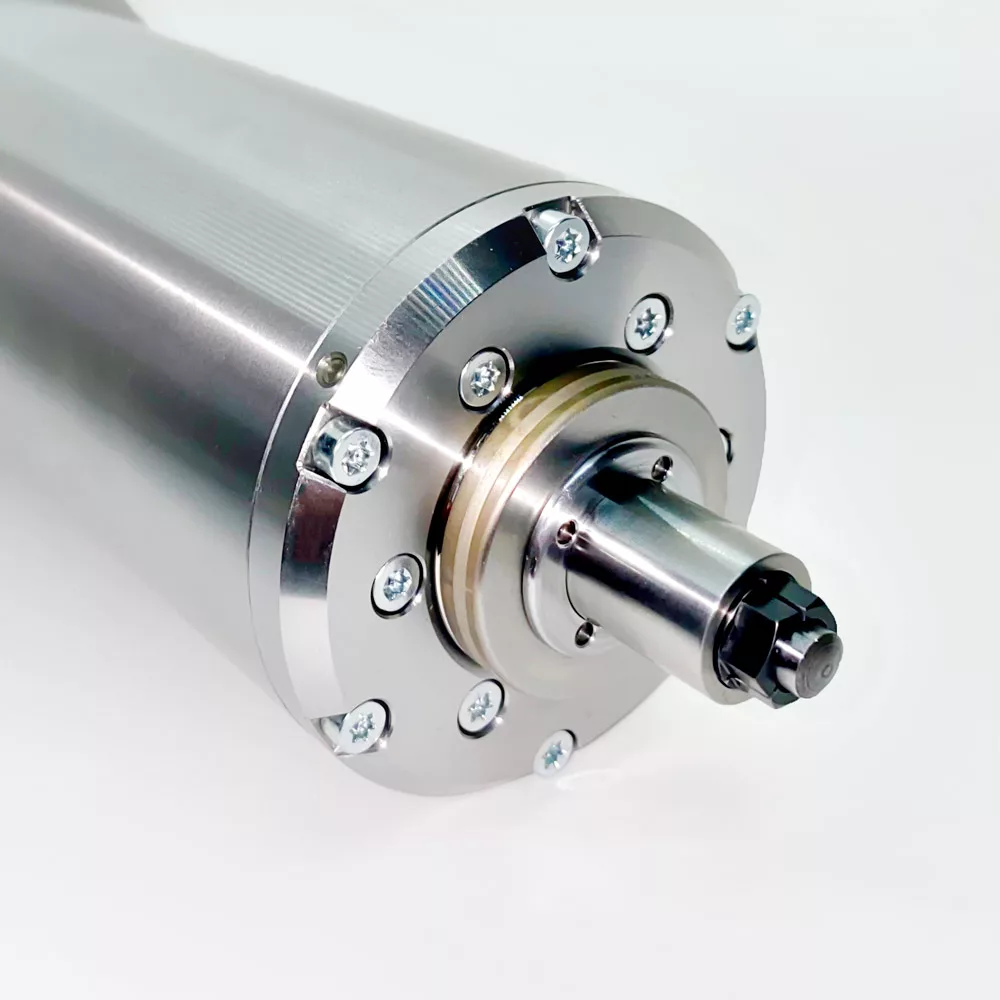

Montage précis des outils

Manipulation cône

L’électrobroche ne prend pas directement l’outil mais un cône rectifié, équipé d’un porte-outil à pince de précision ER16 (φ queue de 1 à 10 mm). Les outils sur les cônes sont assemblés sur le banc, avec une plus grande précision d’alignement (Outil fourni).

- Meilleure absorption du couple

- Rigidité statique et dynamique maximale

- Précision de changement d’outil améliorée et reproductible

- Moins d’excentricité de l’outil

Meilleure surface de fraisage du métal, outils plus performants.

Grande polyvalence d’utilisation

Usinages humides et usinages à sec

Usinages humides

L’usinage de matériaux durs tels que le titane et le Cr-Co nécessite une lubrification ; la machine est équipée de deux filtres et d’un bac de récupération avec pompe de recirculation continue. Le niveau de liquide est visible sur la tablette PC.

Usinages à sec

Pour le traitement de matériaux tels que l’oxyde de zirconium, il est conseillé d’opérer à sec, mais ses poussières peuvent endommager les pièces mobiles. C’est pourquoi la machine est équipée de soufflets étanches de protection sur tous les axes. La connexion au système central d’extraction empêche la poussière de s’échapper dans l’environnement.

Matériau usiné

Matériau usiné

Matériau usiné

Matériau usiné

Matériau usiné

Matériau usiné

Download

Téléchargez la brochure Flux de Travail Numérique.

Téléchargez la brochure Flux de Travail Numérique

Technologie de fraisage

Pourquoi 5 axes

Dans l’implantologie moderne, qui place les implants dans la position et l’inclinaison optimales, le fraisage ne peut avoir lieu qu’avec 5 axes. En effet, dans l’espace, un segment (qui schématise un implant) est défini par les 3 coordonnées cartésiennes plus deux axes d’inclinaison. Même sur des usinages traditionnels, les 5 axes sont toujours utiles car ils permettent de placer la prothèse à fraiser dans la plaquette avec l’inclinaison optimale, en minimisant l’épaisseur nécessaire ; résultat : une vitesse plus élevée et une consommation réduite de matériau et d’outils.